Die Digitalisierung der industriellen Produktion wird seit Jahren mit immer höheren Investitionen vorangetrieben. Doch eine umfassende fabrik- oder gar unternehmensweite Vernetzung ist immer noch die Ausnahme. Laut McKinsey gibt es zwar ein Wertschöpfungspotenzial von 3,7 Billionen USD, allerdings können mehr als 70 % der Unternehmen dieses Potenzial nicht ausschöpfen (Quelle). Selbst bei Werksführungen durch sogenannte Leuchtturm-Fabriken sind oftmals die vorgestellten Produktionslinien selbst Leuchttürme. Was hindert die Branche also am Durchbruch? Und kann die Anwendung des Unified Namespace (UNS) in der Produktion Abhilfe schaffen?

Das Datenproblem in der Produktion

Um das zentrale Problem der Industrie zu verstehen, lohnt sich ein Blick auf das enorme Wertschöpfungspotenzial von Industrie 4.0: insgesamt 3,7 Billionen US-Dollar. Woher kommt dieses immense Potential? Die einfache Antwort: Daten. Industrie 4.0 strebt danach, sämtliche Daten zu nutzen, um umfassende Einblicke in die vergangene, aktuelle und künftige Geschäftslage zu erhalten.

Industrie 4.0: Viel Potenzial, wenig Fortschritt

Dabei beschreibt Industrie 4.0 den Weg zur smarten Fabrik in 5 Phasen:

- Phase 1 – Lean Foundation schaffen: Jede Smart Factory beginnt mit schlanken, standardisierten Prozessen. Nur so entstehen stabile Abläufe. Wer ineffiziente Prozesse digitalisiert, digitalisiert schlichtweg Ineffizienz. Das bringt keinen Mehrwert.

- Phase 2 – Systeme vernetzen: Maschinen, ERP- und MES-Systeme müssen durchgängig vernetzt sein. Nur dann kommunizieren IT und OT nahtlos. Diese Konnektivität ist Grundvoraussetzung für jede digitale Transformation.

- Phase 3 – Transparenz schaffen: Jetzt beginnt die Analyse. Daten machen sichtbar, warum etwas passiert. Transparenz ersetzt Bauchgefühl durch fundierte datenbasierte Entscheidungen.

- Phase 4 – Vorhersagbarkeit ermöglichen: Aus der Transparenz entsteht Prognosefähigkeit. Modelle erkennen Probleme, bevor sie auftreten. So wird aus Reaktion echte Proaktivität.

- Phase 5 – Adaptivität erreichen: Systeme treffen Entscheidungen automatisiert – ohne menschliches Eingreifen. Zum Beispiel können sich Produktionsparameter dynamisch auf äußere Einflussfaktoren anpassen. Das maximiert Effizienz und Qualität in Echtzeit.

Trotz des klaren Potenzials bleiben laut Studien über 80 % der Industrieunternehmen in der Konnektivitätsphase (Phase 2) stecken. Der große Durchbruch ist bislang ausgeblieben. Neben allgemeinen Herausforderungen wie Datensilos, mangelnder Datenqualität und Sicherheitsbedenken sind es vor allem zwei branchenspezifische Probleme, die die Fertigungsindustrie ausbremsen:

1. Problem: Applikationszentrische Architektur

Heutige Systemarchitekturen sind komplex. Jeder Systemanbieter, sei es im Bereich OT oder IT, betrachtet die eigene Applikation häufig als zentralen Dreh- und Angelpunkt. Applikationen werden mit sämtlichen anderen Applikationen auf den benachbarten Ebenen der Automatisierungspyramide integriert. Dabei wird jede Integration individuell erstellt und gepflegt. Die Folge: Protokolle, Datentypen und -strukturen werden von Integration zu Integration erneut übersetzt. Doppelarbeit und steigende Komplexität sind die Folge. Denn mit jeder individuellen Integration erhöht sich die Gesamtkomplexität der Architektur, wodurch die Vernetzung von Systemen zunehmend aufwendiger und komplizierter wird.

Hinzu kommt: Die Abhängigkeit von einem OT oder IT System steigt mit jeder Integration. Dabei ergibt sich die Abhängigkeit meist nicht aufgrund der Vorteile und Eigenschaften der Applikation, sondern aus dem undurchsichtigen Geflecht an Integrationen, die um sie herum aufgebaut sind. Das Resultat: Obwohl Systeme (Applikationen) austauschbar sein sollten, stehen sie oft im Zentrum der Architektur (applikationszentrische Architektur).

2. Problem: Extreme System Heterogenität in OT und IT

Die Integration von OT/IT (z.B. Maschinen, Historian, MES) findet meist im Brownfield statt, mit erheblichen Unterschieden zwischen Produktionslinien und Fabriken. Es existieren zahlreiche Generationen von Systemen nebeneinander, von denen einige möglicherweise schon seit Jahrzehnten in Betrieb sind. Diese Heterogenität der Systeme nimmt im Allgemeinen mit der Größe des Unternehmens zu. Das Fehlen von Standards in den Systemen, ihren Schnittstellen und deren Datensemantik erschwert die Anbindung und die Vernetzung der Systeme erheblich.

Der Unified Namespace (UNS) – ein Überblick

Im Gegensatz zu einer applikationszentrische Architektur stehen bei einer datenzentrischen Architektur Daten im Mittelpunkt. Die Idee besteht darin, dass Applikationen um Daten herum gebildet werden und austauschbar sind. Genau hier setzt das Konzept des Unified Namespace (UNS) an. Der UNS ist ein Architektur-Konzept, das darauf abzielt, alle Daten eines Unternehmens in Echtzeit zentral zugänglich zu machen. Dabei stehen die Daten über eine einheitliche Namenskonvention und Datenstruktur in einem zentralen Message Broker zur Verfügung.

Angebundene Systeme können sowohl als Datenproduzenten als auch als Datenkonsumenten agieren. Sie publizieren und abonnieren Daten über den Broker und halten sich dabei an werks- oder unternehmensweite Datenstandards. Dies ermöglicht eine einfache Organisation und den Zugriff auf Daten über verschiedene Systeme und Standorte hinweg. Weitere Details und Vorteile des UNS Konzepts sind hier zusammengestellt.

Unified Namespace (UNS) – Anwendung in der Produktion

Die Unified Namespace (UNS) Architektur adressiert damit die zentralen Herausforderungen in der Produktion: applikationszentrische Architekturen und mangelnde Vernetzung aufgrund extremer Systemheterogenität in OT und IT. Als datenzentriertes Kommunikationsmodell ersetzt der UNS individuelle Punkt-zu-Punkt-Integrationen durch einen standardisierten, echtzeitfähigen Datenraum. Dieser gemeinsame Datenraum ist beliebig skalierbar und vernetzt bereits heute Millionen von Maschinen, Steuerungen und IT Appliaktionen. Damit schafft der UNS die technische Grundlage für Phase 2 der smarten Fabrik: systemübergreifende Konnektivität.

Vorteile in der Produktion

In der Produktion hat der Unified Namespace (UNS) wesentliche Vorteile gegenüber der klassischen Automatisierungspyramide. So erhöht der UNS die Datenverfügbarkeit, Skalierbarkeit und dynamische Austauschbarkeit der beteiligten Systeme. Weitere Vorteile sind:

- Eine flexible Architektur, die sich an sich ändernde Geschäftsanforderungen anpassen kann (z.B. scale-up oder scale-down Szenarien)

- Ein zentraler Ort für die gemeinsame Nutzung und Verwaltung von Fabrikdaten (Single Source of Truth), unabhängig von Quelle, Protokoll oder

- Aufbruch von Silos – Interoperabilität über Abteilungen, Prozesse, Systeme und Technologien hinweg

- Verbesserte Datenzugänglichkeit und Transparenz für alle Nutzer

- Unabhängigkeit von OT-/IT-Systemanbietern auf Basis einer offenen Architektur

Komponenten einer Unified Namespace (UNS) Architektur

Eine vollwertige UNS-Architektur besteht in der Fertigungsindustrie typischerweise aus 5 aufeinander aufbauenden Schichten:

- Connector Layer: Dieser Layer bindet heterogene OT- und IT-Systeme wie SPSen, Sensoren, SCADA, Historian oder ERP-Systeme an. Er übersetzt unterschiedliche Protokolle und Datenformate in standardisierte Nachrichtenformate.

- Harmonization Layer. Im Harmonization Layer werden Daten standardisiert, kontextualisiert und gemäß unternehmensweiter Namenskonventionen strukturiert. Das ermöglicht Interoperabilität und Wiederverwendbarkeit.

- Message Broker: Zentrales Element der Architektur ist der Message Broker (z. B. MQTT, Kafka oder NATS). Dieser dient als Datendrehscheibe und ermöglicht eine eventbasierte Kommunikation über das Publish/Subscribe-Prinzip. Einen Vergleich der Broker Technologien finden Sie hier und hier.

- Microservices: IT- und OT-Anwendungen oder spezialisierte Microservices konsumieren Daten aus dem UNS, verarbeiten sie weiter und publizieren die Ergebnisse zurück. Typische Anwendungsbeispiele sind KPI-Berechnungen (z. B. OEE), Anomalieerkennung, Alarmmanagement oder Berichte.

- Systemdienste & Infrastruktur: Logging, Monitoring, Zugriffskontrolle und Redundanzmechanismen sorgen für Transparenz, Sicherheit und einen zuverlässigen Betrieb – insbesondere in produktionskritischen Umgebungen.

Details zu typischen Anforderungen an diese Komponenten finden Sie hier.

Herausforderungen und Lösungsansätze

Der UNS ist ein Konzept für die architektonische Gestaltung einer skalierbaren Dateninfrastruktur. Es ist keine „One-Size-Fits-All“-Lösung, die einfach installiert und sofort einsatzbereit ist. Vielmehr bedarf es der richtigen Tools, Organisation, Prozesse und Vorgehensweise um einen UNS erfolgreich zu implementieren. Dabei sind wesentliche Herausforderungen:

1. Single Point of Failure: Ein UNS kann ein Single-Point-of-Failure sein. Fällt der UNS aus, kann dies schwerwiegende Auswirkungen auf alle verbundenen Systeme haben. Um dies zu vermeiden, werden in der Praxis robuste Redundanzstrategien implementiert. Diese umfassen z.B. verteilte Architekturen und automatische Failovers.

2. Integration von OT und IT Systemen: Um heterogene OT- und IT-Systeme (z.B. Steuerungen, SAP) an den Broker anzubinden, wird in der Praxis oftmals ein Gateway zur Integration dieser Systeme eingesetzt (z.B. i-flow Edge). Diese stellt die entsprechenden OT/IT-Konnektoren bereit und strukturiert alle Daten gemäß den definierten Namenskonventionen und Datenstrukturen.

3. Fehlende Datenmodelle und Semantik: Hierbei muss gewährleistet sein, dass die Daten angebundener Datenquellen gemäß einem definierten Standard im Broker veröffentlicht werden. Nur so kann jedes System oder Benutzer diese Daten ohne Mehraufwand direkt abrufen und interpretieren. Die Standardisierung, insbesondere der heterogenen Maschinenwelt, gilt als Schlüssel für eine skalierbare Anwendung des Unified Namespace (UNS) in der Produktion. Lösungen wie i-flow integrieren Datenmodellierung als Kernfunktion.

4. Governance: Mit wachsendem Datenvolumen und Nutzerkreis steigt die Bedeutung klarer Governance-Strukturen. Es braucht zentrale Mechanismen zur Verwaltung von Namensräumen, Datenverantwortlichkeiten und Zugriffsrechten. Ohne Governance entsteht schnell Chaos im Namespace. Der i-flow Hub unterstützt hierbei u.a. mit rollenbasiertem Management für verteilte UNS-Instanzen.

5. Sicherheitsanforderungen: Ein offener, durchgängiger Datenraum erfordert ein stringentes Sicherheitskonzept. Dazu zählen verschlüsselte Kommunikation (z. B. TLS), Authentifizierung, Autorisierung und die Unterstützung von Netzwerksegmentierung. Die Architektur muss außerdem produktionskritisch stabil sein. i-flow erfüllt diese Anforderungen mit Funktionen wie Redundanz Unterstützung und zentraler Zertifikatsverwaltung.

UNS Referenzarchitektur

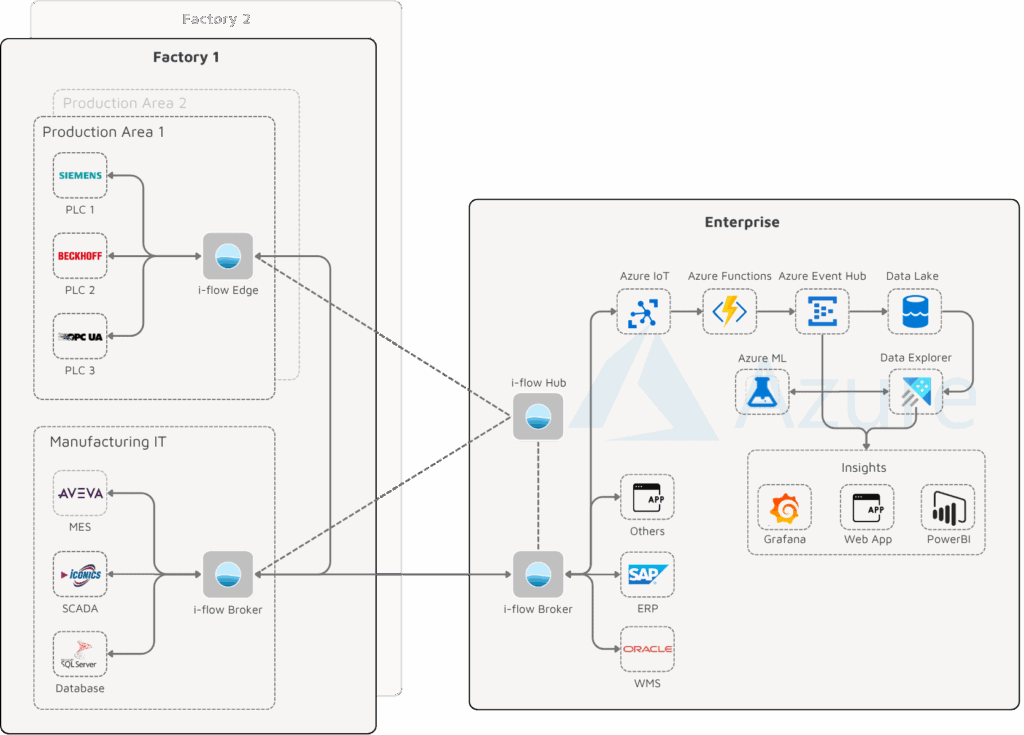

Die folgende Referenzarchitektur für den Unified Namespace (UNS) basiert auf 3 unabhängigen Softwaremodulen: i-flow Edge, i-flow Broker und i-flow Hub. Dabei integriert i-flow Edge OT- und IT-Systeme in der Fabrik über industrielle Protokolle (z. B. OPC UA, Modbus, REST), harmonisiert die Daten und wandelt sie in standardisierte MQTT-Nachrichten um. Der i-flow Broker fungiert als zentraler Message Layer, verteilt und schützt Daten auf Basis standardisierter MQTT-Namespaces. Der i-flow Hub – in der IT- oder Cloud-Infrastruktur – ermöglicht standortübergreifendes Management, Monitoring und Deployment aller Instanzen. Diese Architektur ist beliebig skalierbar und unterstützt sowohl verteilte Edge-to-Cloud- als auch lokale UNS-Szenarien. Dabei sind Sicherheitsfunktionen wie TLS-Verschlüsselung, rollenbasierte Zugriffe und Redundanzmechanismen integraler Bestandteil des Designs.

UNS Praxisbeispiel

Ein praxisbewährter Anwendungsfall des Unified Namespace (UNS) stammt von der Hirschvogel Group, einem international tätigen Automobilzulieferer mit hoher Fertigungstiefe und verteilten Produktionsstandorten. Ziel war es, die Linienausbringung durch eine durchgängige IT/OT-Dateninfrastruktur zu steigern und eine skalierbare Basis für Smart Factory Use-Cases zu schaffen.

Im ersten Schritt implementierte das Team einen Edge-basierten UNS, um steuerungsrelevante Datenströme in Echtzeit zu verarbeiten. Dabei wurden OT-Systeme (z. B. SPSen) über industrielle Protokolle wie Siemens S7 RFC oder Beckhoff TwinCat angebunden, harmonisiert und an nachgelagerte IT-Systeme weitergegeben. Durch die Verarbeitung in der i-flow Infrastruktur wurde die Datenlatenz um 88 % reduziert – ein kritischer Faktor für die Steigerung der Linienausbringung.

Im zweiten Schritt wurde der i-flow UNS als zentrale IT/OT Schnittstelle fabrikübergreifend ausgerollt. Es ermöglicht eine 1:n-Kommunikation zwischen Systemen, standardisiert den Datenaustausch über MQTT-Namespaces (z. B. nach ISA-95) und dient als unternehmensweite Distributionsschicht für Prozess- und Kontextdaten. Aktuell werden über 4 Millionen Nachrichten pro Tag verarbeitet – mit steigender Tendenz.

Der Fall zeigt exemplarisch, wie ein modular verteilter UNS nicht nur Interoperabilität zwischen Systemen herstellt, sondern auch konkrete Effizienzgewinne im Produktionsumfeld ermöglicht.

Fazit: Unified Namespace (UNS) als Schlüssel zur smarten Fabrik

Der Unified Namespace (UNS) bietet der Produktion einen entscheidenden Hebel, um die digitale Transformation aus der Konnektivitätsfalle zu befreien. Durch die zentrale Organisation von OT- und IT-Daten in einem strukturierten, standardisierten und echtzeitfähigen Datenraum schafft der UNS die notwendige Grundlage für durchgängige Vernetzung, Interoperabilität und datenbasierte Entscheidungen. Er bricht mit applikationszentrierten Architekturen und stellt stattdessen die Daten in den Mittelpunkt – skalierbar, transparent und herstellerunabhängig.

Für Unternehmen, die Industrie 4.0 nicht nur als Vision, sondern als realen Wettbewerbsvorteil begreifen, ist der UNS ein zentrales Architekturprinzip. Er beschleunigt die Integration neuer Systeme, reduziert Komplexität und legt das Fundament für zukunftsfähige Smart Factory Use Cases – von OEE-Optimierung über Predictive Maintenance bis zur adaptiven Produktion.

Wer den Aufbau eines Unified Namespace strategisch plant und gezielt umsetzt – etwa auf Basis modularer Lösungen wie i-flow –, kann Schritt für Schritt eine moderne, skalierbare und sichere Dateninfrastruktur etablieren. Damit wird das volle Potenzial von Industrie 4.0 endlich nutzbar.